Jak firma Casa Mendes Gonçalves zoptymalizowała automatyzację za pomocą Prosys OPC UA Forge

Casa Mendes Gonçalves to lider w produkcji wysokiej jakości octów, przypraw i sosów, który wykorzystał Prosys OPC UA Forge do usprawnienia swojej automatyki przemysłowej. Pozwalając na monitorowanie danych w czasie rzeczywistym oraz integrację różnych systemów, Forge pomógł zwiększyć wydajność dzięki czemu firma może podejmować decyzje oparte na danych. Doprowadziło to już do namacalnych korzyści, takich jak wykrywanie i usuwanie wycieków sprężonego powietrza, optymalizacji zużycia energii elektrycznej oraz zapobieganie niepotrzebnym inwestycjom w wysokości €110 000 w kocioł parowy. Ten przykład zastosowania przedstawia, w jaki sposób Forge dostarczył cennych informacji operacyjnych co pozwoliło obniżyć koszty i zwiększyć wydajność fabryki.

O Casa Mendes Gonçalves

Firma Casa Mendes Gonçalves, założona w 1982 roku i mająca siedzibę zlokalizowaną w Golegã w Portugalii, jest wiodącym producentem octów, przypraw i sosów. Firma ta zatrudnia ponad 400 pracowników i eksportuje swoje produkty do 31 krajów, w tym Angoli, Maroka a także Hiszpanii. Wykazując się silnym zaangażowaniem w zrównoważony rozwój, Casa Mendes Gonçalves wdrożyła środki, które pozwoliły zmniejszyć zużycie energii o około 7,8%. Firma kładzie również nacisk na innowacyjność, a jej dedykowany zespół „Centrum przyszłości” skupia się na eksploracji nowych trendów rynkowych i rozwoju produktów. Ich możliwości produkcyjne są rozległe, obejmują 30 linii pakujących oraz roczną produkcję ponad 14 000 ton octu i 17 000 ton sosów. To połączenie tradycji, jakości i myślenia przyszłościowego ugruntowało pozycję Casa Mendes Gonçalves jako znaczącego gracza na rynkach lokalnych oraz globalnych.

Wyzwania

Posiadając maszyny od wielu producentów, firma Casa Mendes Gonçalves stanęła przed wyzwaniami w zarządzaniu danymi z różnych systemów w czasie rzeczywistym. Potrzebowała ona niezawodnego sposobu do monitorowania linii produkcyjnych, wydajnego przechowywania danych i wizualizacji metryk wydajności na jednej scentralizowanej platformie. Te wyzwania utrudniały osiągnięcie optymalnej wydajności.

Wdrożenie rozwiązania

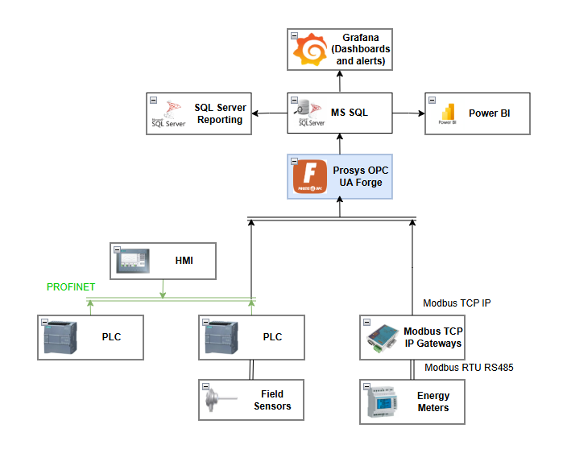

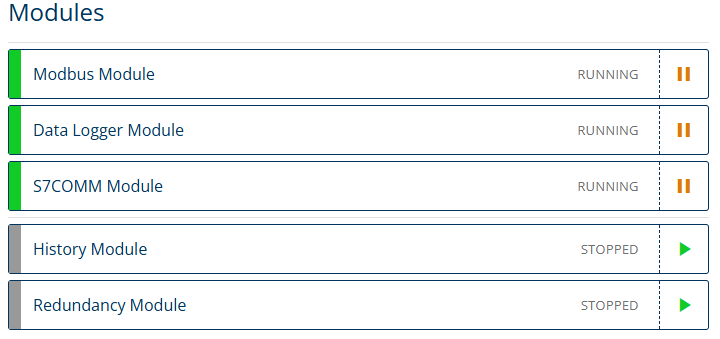

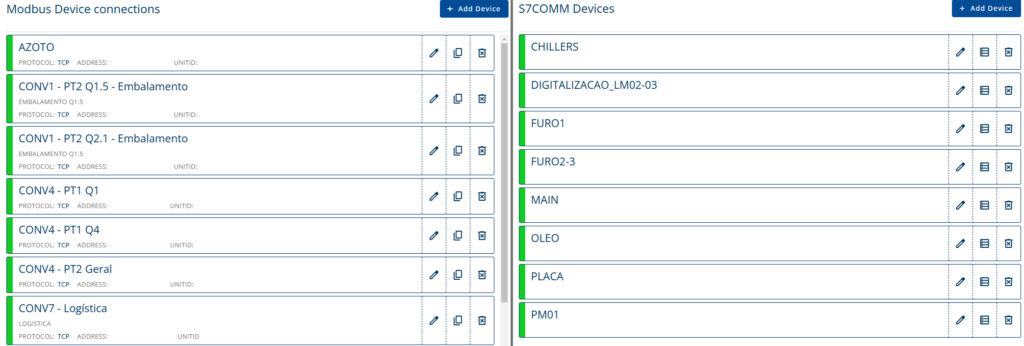

Firma Casa Mendes Gonçalves wdrożyła OPC UA Forge, aby płynnie integrować dane z różnych urządzeń i systemów, co pozwoli rozwiązać kluczowe problemy w zakresie monitorowania w czasie rzeczywistym, śledzenia produkcji i zarządzania danymi historycznymi. Forge działał jako centralny hub, gromadząc dane operacyjne z czujników, PLC i maszyn, a następnie zapisując je w bazie danych MS SQL. To ustrukturyzowane przechowywanie danych umożliwiło wydajne wyszukiwanie i pobieranie, zapewniając kompleksowy wgląd w procesy produkcyjne.

Rysunek 1 Architektura systemu w firmie Casa Mendes Gonçalves: integracja OPC UA Forge ze sterownikami PLC, czujnikami i bazami danych w celu zapewnienia monitorowania w czasie rzeczywistym a także automatyzacji.

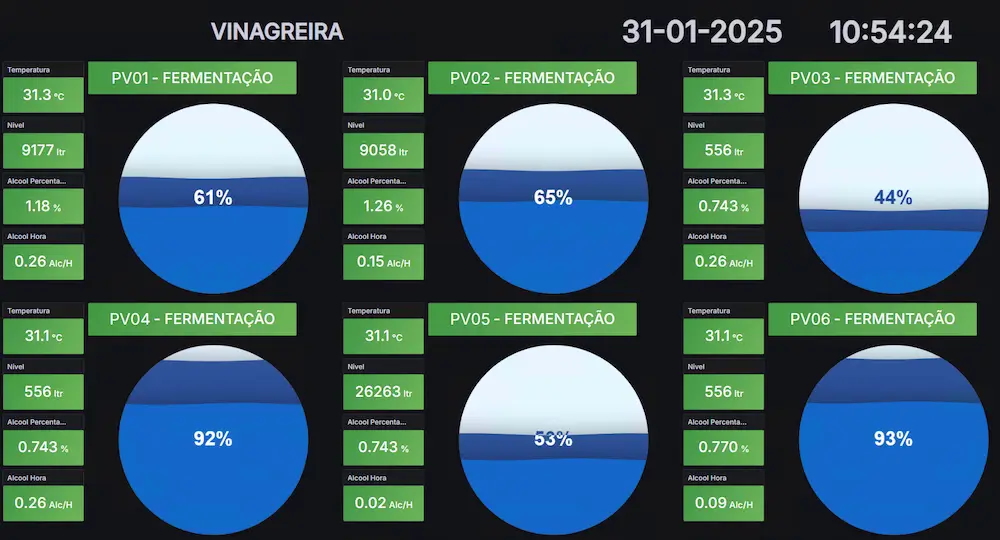

Aby wizualizować i analizować te dane, firma wykorzystała pulpity nawigacyjne platformy Grafana, które zostały wdrożone lokalnie na ich serwerze wraz z OPC UA. Pulpity nawigacyjne zapewniły wgląd w wydajność maszyny i stan produkcji w czasie rzeczywistym, ułatwiając śledzenie efektywności operacyjnej. Proces integracji obejmował konfigurację Forge w celu połączenia z różnymi sterownikami PLC i urządzeniami, skonfigurowanie automatycznego rejestrowania danych oraz opracowanie niestandardowych pulpitów nawigacyjnych dostosowanych do potrzeb fabryki.

Rysunek 2 Moduły Forge potrzebne w tej konfiguracji.

Przyjazny dla użytkownika interfejs Forge i Grafany usprawnił proces wdrażania, nawet członkom zespołu, którzy dopiero zaczynali pracę z systemem. Dzięki temu rozwiązaniu Casa Mendes Gonçalves nieustannie udoskonala i optymalizuje wydajność, wykorzystując podejmowanie decyzji w oparciu o dane w celu usprawnienia działalności fabryki.

Rysunek 3 Połączenia Modbus i S7 w Forge.

„Dzięki OPC UA Forge mogliśmy łatwo zintegrować różne PLC i urządzenia z naszą bazą danych oraz wizualizować dane w czasie rzeczywistym na pulpitach nawigacyjnych Grafana. Cały proces, od konfigurowania urządzeń aż po monitorowanie produkcji, przebiegał sprawnie i wydajnie, co czyni to narzędzie niezbędnym do funkcjonowania naszej fabryki”.

Wyniki i korzyści

Dzięki wdrożeniu OPC UA Forge, firma Casa Mendes Gonçalves osiągnęła kilka znaczących rezultatów:

-

-

- Monitorowanie w czasie rzeczywistym wskaźników produkcji za pomocą pulpitów nawigacyjnych Grafana.

- Niezawodna integracja różnych maszyn i systemów.

- Poprawa wydajności operacyjnej i skalowalności.

- Skrócenie przestojów i usprawnienie podejmowania decyzji dzięki spójnym, dokładnym danym.

-

Dzięki dostępowi do danych w czasie rzeczywistym i lepszym narzędziom wizualizacyjnym, firmie Casa Mendes Gonçalves pozwoliło to zidentyfikować już wiele możliwości obniżenia kosztów oraz poprawy wydajności.

Jedną z kluczowych korzyści wprowadzenia tego rozwiązania było wykrycie wycieków sprężonego powietrza w określonych strefach i maszynach. Monitorując zużycie powietrza w święta i weekendy — kiedy fabryka nie działa — firma zidentyfikowała niepotrzebne marnotrawstwo powietrza i od tego czasu była w stanie zlokalizować oraz naprawić wycieki, zmniejszając nieplanowane koszty.

Podobnie, śledzenie zużycia energii doprowadziło do usprawnień operacyjnych. Dzięki informacjom o zużyciu energii elektrycznej pracownicy rozumieją jakie znaczenie ma wyłączanie maszyn pod koniec zmiany, co pomaga zmniejszyć niepotrzebne zużycie energii.

Trzecią główną zaletą była optymalizacja zużycia pary. Wcześniej zastanawiano się, czy dodatkowy kocioł parowy — kosztujący około €110 000 — jest potrzebny do obsługi większej liczby maszyn. Dzięki dostępności precyzyjnych danych o zużyciu, firma Casa Mendes Gonçalves zdała sobie sprawę, że dodatkowy kocioł nie jest potrzebny, co zapobiegło kosztownej i niepotrzebnej inwestycji.

Przykłady te podkreślają, w jaki sposób OPC UA Forge umożliwia podejmowanie decyzji na podstawie zgromadzonych danych, pomagając firmie nie tylko zwiększyć wydajność, ale także uniknąć niepotrzebnych wydatków oraz zoptymalizować alokację zasobów.

Rysunek 4. Panel nawigacyjny Grafana umożliwiający monitorowanie stanu produkcji octu.

„OPC UA Forge był kluczowym rozwiązaniem, które zmieniło nasze potrzeby w zakresie automatyzacji. System jest łatwy w użyciu i wysoce niezawodny, a zespół wsparcia był znakomity przez cały proces. Teraz mamy wgląd w czasie rzeczywistym w nasze linie produkcyjne, co znacznie usprawniło nasze operacje”.

Perspektywy na przyszłość

Firma Casa Mendes Gonçalves planuje rozszerzyć swoje rozwiązanie na dodatkowe placówki i obecnie ocenia możliwości Forge za pomocą baz danych szeregów czasowych, aby bez wysiłku ulepszyć swój system. Posiadając OPC UA Forge jako główny komponent swojej strategii automatyzacji, są pewni skalowania swoich operacji i przyjmowania nowych technologii.